Definition Manufacturing Execution System

Was ist ein Manufacturing Execution System?

Ein Manufacturing Execution System (MES) ist eine Softwarelösung, die die Fertigungsprozesse in Echtzeit steuert, überwacht und optimiert. Es verbindet die Produktionsplanung direkt mit der Fertigung und sorgt dafür, dass Aufträge genau, termingerecht und in bester Qualität ausgeführt werden.

Das MES ermöglicht es, den gesamten Produktionsprozess transparent zu machen und sicherzustellen, dass alles reibungslos läuft. Die VDI 5600 ( Richtlinie für Anwendung) definiert die wichtigsten Funktionen, die ein MES abdecken sollte, um diese Aufgaben zu erfüllen.

Funktionsumfang eines Manufacturing Execution System

MES-Anwender bevorzugen eine flexible Standardlösung, die ihre spezifischen Produktionsprozesse abbildet, ohne aufwendige und teure Individuallösungen zu erfordern. Eine Reaktion auf diese Nachfrage ist, indem modulare MES-Systeme entwickelt werden, die es den Kunden ermöglichen, nur die benötigten Funktionen zu integrieren.

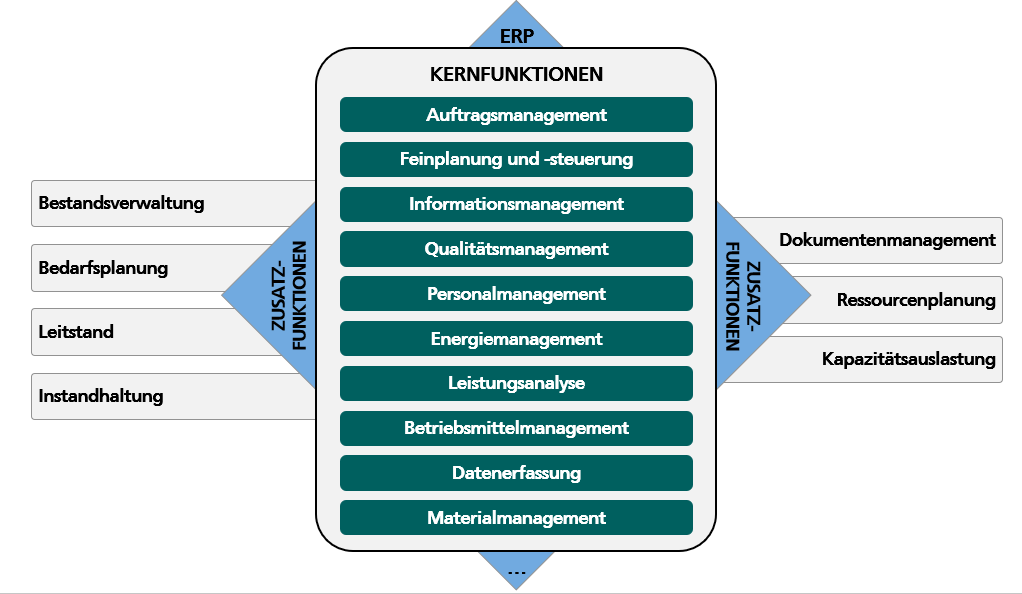

Ein modernes MES-System ist daher so aufgebaut, dass es die verschiedenen Funktionen in Kernbereiche, Zusatzfunktionen und Erweiterungsmodule unterteilt. Diese Struktur sorgt dafür, dass Unternehmen nur die Module installieren, die sie für ihre Produktion benötigen, wodurch Kosten und Komplexität reduziert werden. Falls in Zukunft eine Erweiterung der Systemfunktionen erforderlich ist, können neue Module problemlos hinzugefügt werden, ohne das gesamte System neu aufbauen zu müssen.

Grundsätzlich definiert der Anwender den Umfang des MES. Jede Funktion, die der Anwender für notwendig erachtet, gehört zu seinem MES.

Kernfunktionen

Die Kernfunktionen eines MES sind wichtig für einen reibungslosen Produktionsablauf und sorgen für eine lückenlose Transparenz und Steuerung der Fertigungsprozesse. Dies führt zu einer verbesserten Produktivität, einer gesteigerten Produktqualität und letztlich zu einer erhöhten Wettbewerbsfähigkeit des Unternehmens. Anhand der VDI 5600 werden folgende Kernfunktionalitäten definiert:

- Auftragsmanagement: Verwaltung und Abwicklung von Fertigungsaufträgen unter Berücksichtigung von Produktionskapazitäten, sodass ein reibungsloser Übergang gewährleistet wird

- Feinplanung und -steuerung: Detaillierte Planung von Arbeitsgängen an Maschinen zu bestimmten Zeitpunkten. Dabei werden Regelkreise genutzt, um den tatsächlichen Produktionsfortschritt laufend zu überwachen.

- Informationsmanagement: Zentrale Schnittstelle für weitere MES-Funktionen. Erfassung, Verarbeitung und Bereitstellung aller relevanten Daten aus den Produktionsbereichen in Form von Statusberichten, Dashboard oder Workflows

- Qualitätsmanagement: Sicherstellung der Produktqualität durch Prüfprozesse sowie Dokumentation und Messungen für konstante Verbesserungen.

- Personalmanagement: Planung und Einsatz der Mitarbeiter basierend auf Kapazitätsdaten, Qualifikationen und Verfügbarkeiten für eine optimale Anpassung der Mitarbeiter.

- Energiemanagement: integriert organisatorische und technische Maßnahmen zur Reduzierung des Energieverbrauchs in der Produktion. Es analysiert Verbrauchsdaten und unterstützt so die Umsetzung wirtschaftlicher und umweltfreundlicher Produktionsstrategien.

- Leistungsanalyse: Echtzeit-Soll-Ist-Vergleiche zur Erkennung von Effizienzpotenziale für kontinuierliche Verbesserung.

- Betriebsmittelmanagement: Verwaltung aller relevanten Informationen zu Maschinen und Anlagen erleichtert die Planung von von Wartungs- sowie Instandhaltungsmaßnahmen

- Materialmanagement: sorgt für die termin- und bedarfsgerechte Versorgung der Fertigung mit Rohstoffen und Halbfertigprodukten, überwacht den Materialfluss und verwaltet Bestände.

Zusatzfunktionen

Auch im MES gibt es Zusatzfunktionen, die Teil des erweiterten Funktionsbereichs sind, jedoch nur dann installiert werden, wenn der Kunde sie benötigt. Diese Funktionen bieten erweiterte Möglichkeiten zur Optimierung der Fertigungsprozesse. Sie sind folgenden Bereichen zuzuordnen:

- Bestandsverwaltung

- Bedarfsplanung

- Leitstand

- Instandhaltung

- Dokumentenmanagement

- Ressourcenplanung

- Kapazitätsauslastung